Nieodłączne ryzyko związane z odwiertami ropy i gazu jest zniechęcające, a najpoważniejszym jest niepewność dotycząca ciśnienia w odwiercie. Według Międzynarodowego Stowarzyszenia Wykonawców Wierceń,Zarządzane wiercenie ciśnieniowe (MPD)to adaptacyjna technika wiercenia stosowana do precyzyjnej kontroli ciśnienia pierścieniowego w całym odwiercie. W ciągu ostatnich pięćdziesięciu lat opracowano i udoskonalono wiele technologii i metod, aby złagodzić i przezwyciężyć wyzwania wynikające z niepewności ciśnienia. Od czasu wprowadzenia na rynek pierwszego obrotowego urządzenia sterującego (RCD) w roku 1968, firma Weatherford jest pionierem w branży.

Jako lider w branży MPD, Weatherford opracował w innowacyjny sposób różne rozwiązania i technologie w celu poszerzenia zakresu i zastosowania kontroli ciśnienia. Jednakże kontrola ciśnienia nie polega wyłącznie na kontrolowaniu ciśnienia pierścieniowego. Musi uwzględniać niezliczone specjalne warunki operacyjne na całym świecie, złożone formacje i wyzwania w różnych lokalizacjach odwiertów. Dzięki zgromadzonemu przez dziesięciolecia doświadczeniu eksperci techniczni firmy zdają sobie sprawę, że doskonały proces kontroli ciśnienia powinien być dostosowany do różnych wyzwań, a nie być systemem uniwersalnym dla każdego zastosowania. Kierując się tą zasadą, opracowano technologie MPD na różnych poziomach, aby sprostać różnym potrzebom działających firm, niezależnie od tego, jak trudne mogą być ich warunki lub środowisko.

01. Tworzenie systemu w pętli zamkniętej z wykorzystaniem RCD

RCD zapewnia zarówno bezpieczeństwo, jak i zmianę kierunku przepływu, służąc jako technologia podstawowa dla MPD. Pierwotnie opracowane w latach 60. XX wieku do zastosowań na lądzie, wyłączniki różnicowoprądowe mają za zadanie odwracać przepływ nad powierzchnią wody.BOPstworzyć system obiegu zamkniętego. Firma nieustannie wprowadza innowacje i udoskonala technologię RCD, osiągając sprawdzone w praktyce sukcesy przez kilka dziesięcioleci.

W miarę jak aplikacje MPD rozszerzają się na bardziej wymagające obszary (takie jak nowe środowiska i wyzwania), systemom MPD stawiane są wyższe wymagania. Doprowadziło to do ciągłego rozwoju technologii wyłączników różnicowoprądowych, która obecnie charakteryzuje się wyższymi ciśnieniami znamionowymi i temperaturami, a nawet uzyskała kwalifikacje do stosowania w warunkach czystego gazu od Amerykańskiego Instytutu Naftowego. Na przykład wysokotemperaturowe poliuretanowe komponenty uszczelniające firmy Weatherford mają o 60% wyższą temperaturę znamionową w porównaniu z istniejącymi komponentami poliuretanowymi.

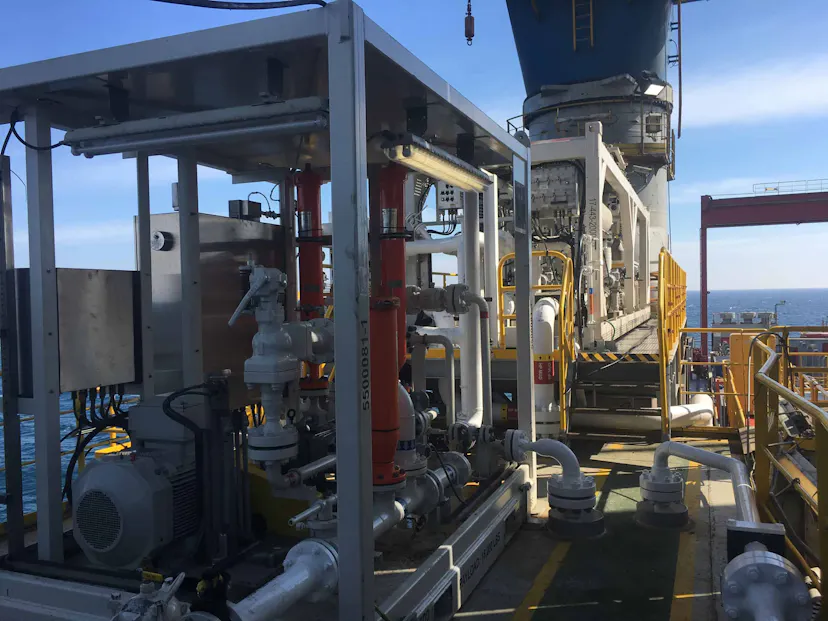

Wraz z dojrzałością przemysłu energetycznego i rozwojem rynków offshore firma Weatherford opracowała nowe typy wyłączników różnicowoprądowych, aby sprostać wyjątkowym wyzwaniom środowisk płytkich i głębokowodnych. RCD stosowane na płytkich platformach wiertniczych są umieszczane nad powierzchnią BOP, natomiast na dynamicznie pozycjonowanych statkach wiertniczych RCD są zwykle instalowane poniżej pierścienia napinającego jako część zespołu pionu. Niezależnie od zastosowania lub środowiska, RCD pozostaje technologią o kluczowym znaczeniu, utrzymującą stałe ciśnienie pierścieniowe podczas operacji wiercenia, tworzącą bariery odporne na ciśnienie, zapobiegającą zagrożeniom związanym z wierceniem i kontrolującą inwazję płynów z formacji.

02. Dodanie zaworów dławiących dla lepszej kontroli ciśnienia

Chociaż wyłączniki różnicowoprądowe mogą odwracać powracające płyny, zdolność do aktywnego kontrolowania profilu ciśnienia w odwiercie osiągana jest za pomocą znajdujących się za nim urządzeń powierzchniowych, w szczególności zaworów dławiących. Połączenie tego sprzętu z wyłącznikami różnicowoprądowymi umożliwia zastosowanie technologii MPD, zapewniającej silniejszą kontrolę nad ciśnieniami w głowicy odwiertu. Rozwiązanie Weatherford PressurePro Managed Pressure, stosowane w połączeniu z wyłącznikami różnicowoprądowymi, zwiększa możliwości wiercenia, unikając jednocześnie zdarzeń w odwiercie związanych z ciśnieniem.

System ten wykorzystuje pojedynczy interfejs człowiek-maszyna (HMI) do sterowania zaworami dławiącymi. Interfejs HMI jest wyświetlany na laptopie w kabinie wiertnicy lub na podłodze wiertnicy, umożliwiając personelowi terenowemu wirtualne sterowanie przepustnicami przy jednoczesnym monitorowaniu kluczowych parametrów wiercenia. Operatorzy wprowadzają żądaną wartość ciśnienia, a następnie system PressurePro automatycznie utrzymuje to ciśnienie, kontrolując SBP. Zawory dławiące można automatycznie regulować w oparciu o zmiany ciśnienia w odwiercie, umożliwiając szybkie i niezawodne korekty systemu.

03. Automatyczna reakcja zmniejszająca ryzyko wiercenia

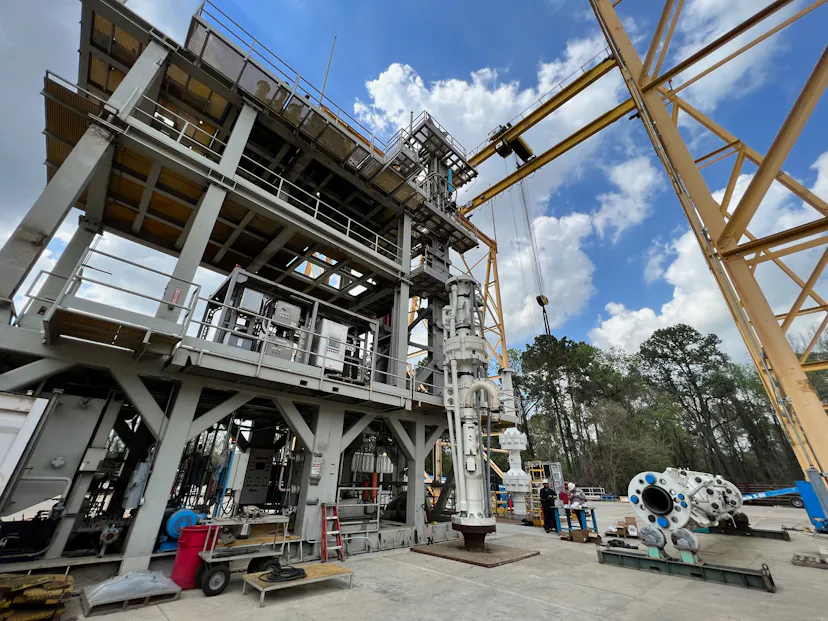

Inteligentne rozwiązanie MPD firmy Victus jest jednym z najważniejszych produktów MPD firmy Weatherford i jedną z najbardziej zaawansowanych technologii MPD na rynku. Rozwiązanie to, zbudowane w oparciu o dojrzałe technologie RCD i zaworów dławiących firmy Weatherford, podnosi precyzję, kontrolę i automatyzację do niespotykanego dotąd poziomu. Integrując wyposażenie platformy wiertniczej, umożliwia komunikację między maszynami, analizę stanu odwiertu w czasie rzeczywistym i szybkie automatyczne reakcje z centralnej lokalizacji, dzięki czemu dokładnie utrzymuje ciśnienie w odwiercie.

Jeśli chodzi o sprzęt, rozwiązanie Victus zwiększa możliwości pomiaru przepływu i gęstości poprzez zastosowanie przepływomierzy masowych Coriolisa i kolektora z czterema niezależnie sterowanymi zaworami dławiącymi. Zaawansowane modele hydrauliczne uwzględniają temperaturę płynu i złoża, ściśliwość płynu oraz efekty zwiercin w odwiercie, aby precyzyjnie określić ciśnienie w odwiercie w czasie rzeczywistym. Algorytmy sterujące sztucznej inteligencji (AI) identyfikują anomalie w odwiercie, ostrzegają wiertników i operatorów MPD oraz automatycznie wysyłają polecenia regulacyjne do sprzętu powierzchniowego MPD. Pozwala to na wykrywanie w czasie rzeczywistym napływu/strat do odwiertu i umożliwia odpowiednie dostosowanie sprzętu w oparciu o modelowanie hydrauliczne i inteligentne sterowanie, a wszystko to bez konieczności ręcznego wprowadzania danych przez operatorów. System oparty na programowalnych sterownikach logicznych (PLC) można z łatwością zintegrować w dowolnym miejscu platformy wiertniczej, tworząc niezawodną i bezpieczną infrastrukturę MPD.

Uproszczony interfejs użytkownika pomaga użytkownikom skupić się na kluczowych parametrach i wysyłać powiadomienia o nagłych zdarzeniach. Monitorowanie oparte na stanie śledzi wydajność sprzętu MPD, umożliwiając proaktywną konserwację. Niezawodne automatyczne raportowanie, takie jak podsumowania dzienne lub analizy po zakończeniu pracy, dodatkowo optymalizuje wydajność wiercenia. Podczas operacji na wodach głębokich zdalne sterowanie za pomocą jednego interfejsu użytkownika ułatwia automatyczną instalację pionu, całkowite zamknięcie pierścieniowego urządzenia izolującego (AID), blokowanie i odblokowywanie RCD oraz kontrolę ścieżki przepływu. Od projektu odwiertu i operacji w czasie rzeczywistym po podsumowania po zakończeniu pracy – wszystkie dane pozostają spójne. Zarządzanie wizualizacją w czasie rzeczywistym oraz aspektami oceny/planowania inżynieryjnego odbywa się za pośrednictwem platformy CENTRO Well Construction Optimization.

Obecne osiągnięcia obejmują wykorzystanie przepływomierzy wysokociśnieniowych (zainstalowanych na pionie) w celu zastąpienia prostych liczników skoków pompy w celu lepszego pomiaru przepływu. Dzięki tej nowej technologii właściwości reologiczne i charakterystyki przepływu masowego płynu wchodzącego do obwodu wiertniczego w zamkniętej pętli można porównać z pomiarami płynu powracającego. W porównaniu z tradycyjnymi, ręcznymi metodami pomiaru błota ze znacznie mniejszą częstotliwością aktualizacji, system ten oferuje doskonałe modelowanie hydrauliczne i dane w czasie rzeczywistym.

04. Zapewnienie prostej, precyzyjnej kontroli ciśnienia i gromadzenia danych

Technologie PressurePro i Victus to rozwiązania opracowane odpowiednio dla podstawowych i zaawansowanych zastosowań kontroli ciśnienia. Weatherford uznał, że istnieją zastosowania odpowiednie dla rozwiązań mieszczących się pomiędzy tymi dwoma poziomami. Najnowsze rozwiązanie firmy Modus MPD wypełnia tę lukę. Zaprojektowany do różnych zastosowań, takich jak środowiska o wysokiej lub niskiej temperaturze, na lądzie i na płytkich wodach, cel systemu jest prosty: skupić się na zaletach technologii kontroli ciśnienia, umożliwiając firmom operacyjnym wydajniejsze wiercenie i zmniejszanie związanych z ciśnieniem kwestie.

Rozwiązanie Modus charakteryzuje się modułową konstrukcją zapewniającą elastyczną i wydajną instalację. W jednym kontenerze transportowym mieszczą się trzy urządzenia, które wymagają tylko jednego podnoszenia podczas rozładunku na miejscu. W razie potrzeby poszczególne moduły można wyjąć z kontenera transportowego i umieścić w określonym miejscu wokół odwiertu.

Kolektor dławiący stanowi jeden niezależny moduł, jednak w przypadku konieczności jego zamontowania w istniejącej infrastrukturze, system można skonfigurować tak, aby spełniał specyficzne wymagania każdej platformy wiertniczej. Wyposażony w dwa cyfrowe zawory dławiące sterujące, system umożliwia elastyczne wykorzystanie dowolnego zaworu do izolacji lub łącznego zastosowania w celu uzyskania wyższych przepływów. Precyzyjne sterowanie tymi zaworami dławiącymi poprawia ciśnienie w odwiercie i kontrolę równoważnej gęstości cyrkulacyjnej (ECD), umożliwiając bardziej wydajne wiercenie przy niższej gęstości płuczki. W kolektorze znajduje się również system zabezpieczenia przed nadmiernym ciśnieniem i orurowanie.

Kolejnym modułem jest urządzenie do pomiaru przepływu. Za pomocą przepływomierzy Coriolisa mierzy natężenie przepływu powrotnego i właściwości cieczy, co jest uznawane za branżowy standard dokładności. Dzięki ciągłym danym bilansu masy operatorzy mogą natychmiast zidentyfikować zmiany ciśnienia w odwiercie pojawiające się w postaci anomalii przepływu. Widoczność stanu odwiertu w czasie rzeczywistym ułatwia szybką reakcję i regulacje, rozwiązując problemy związane z ciśnieniem, zanim wpłyną one na działalność.

W trzecim module zainstalowany jest cyfrowy system sterowania, który odpowiada za zarządzanie danymi i funkcjami urządzeń pomiarowo-kontrolnych. Ta platforma cyfrowa działa poprzez interfejs HMI laptopa, umożliwiając operatorom przeglądanie warunków pomiaru z trendami historycznymi i kontrolowanie ciśnienia za pomocą oprogramowania cyfrowego. Wykresy wyświetlane na ekranie przedstawiają trendy warunków w odwiercie w czasie rzeczywistym, umożliwiając lepsze podejmowanie decyzji i szybsze reakcje w oparciu o dane. Podczas pracy w trybie stałego ciśnienia w dnie odwiertu system może szybko wytworzyć ciśnienie w okresach podłączenia. Za pomocą prostego naciśnięcia przycisku system automatycznie reguluje zawory dławiące, aby wytworzyć wymagane ciśnienie w odwiercie, utrzymując stałe ciśnienie w odwiercie bez przepływu. Istotne dane są gromadzone, przechowywane do analizy po zakończeniu pracy i przesyłane za pośrednictwem interfejsu systemu transmisji informacji o studni (WITS) do przeglądania na platformie CENTRO.

Automatycznie kontrolując ciśnienie, rozwiązanie Modus może szybko reagować na zmiany ciśnienia w odwiercie, chroniąc personel, odwiert, środowisko i inne zasoby. Jako część systemu integralności odwiertu, rozwiązanie Modus kontroluje równoważną gęstość cyrkulacyjną (ECD), zapewniając niezawodną metodę zwiększania bezpieczeństwa operacyjnego i ochrony integralności formacji, umożliwiając w ten sposób bezpieczne wiercenie w wąskich oknach bezpieczeństwa z wieloma zmiennymi i niewiadomymi.

Weatherford opiera się na ponad 50-letnim doświadczeniu, tysiącach operacji i milionach godzin pracy, aby podsumować niezawodne metody, zachęcając firmę operacyjną z siedzibą w Ohio do wdrożenia rozwiązania Modus. Na obszarze Utica Shale spółka operacyjna musiała wywiercić 8,5-calowy odwiert na projektowaną głębokość, aby osiągnąć zatwierdzone docelowe koszty wydatków.

W porównaniu do planowanego czasu wiercenia rozwiązanie Modus skróciło czas wiercenia o 60%, wykonując cały odcinek odwiertu za jednym razem. Kluczem do tego sukcesu było zastosowanie technologii MPD w celu utrzymania idealnej gęstości płuczki w projektowanym przekroju poziomym, minimalizując straty ciśnienia w odwiercie. Celem było uniknięcie potencjalnego uszkodzenia formacji przez błoto o dużej gęstości w formacjach o niepewnych profilach ciśnienia.

Na podstawowych etapach projektowania i projektowania konstrukcji eksperci techniczni Weatherford współpracowali z firmą operacyjną w celu zdefiniowania zakresu odwiertu poziomego i ustalenia celów wiercenia. Zespół zidentyfikował wymagania i stworzył plan świadczenia usług w zakresie jakości, który nie tylko koordynował realizację projektu i logistykę, ale także obniżył koszty ogólne. Inżynierowie firmy Weatherford zalecili rozwiązanie Modus jako najlepszy wybór dla firmy obsługującej.

Po ukończeniu projektowania personel terenowy firmy Weatherford przeprowadził inspekcję terenu w Ohio, co umożliwiło lokalnemu zespołowi przygotowanie miejsca pracy i miejsca montażu oraz identyfikację i wyeliminowanie potencjalnych zagrożeń. Tymczasem eksperci z Teksasu przetestowali sprzęt przed wysyłką. Te dwa zespoły utrzymywały ciągłą komunikację z firmą obsługującą, aby koordynować terminową dostawę sprzętu. Po przybyciu sprzętu Modus MPD na miejsce wiercenia przeprowadzono sprawną instalację i uruchomienie, a zespół Weatherford szybko dostosował układ operacyjny MPD, aby uwzględnić zmiany w projekcie wiercenia firmy obsługującej.

05. Pomyślna aplikacja na miejscu

Jednak wkrótce po wylądowaniu w odwiercie pojawiły się oznaki zatoru. Po rozmowie z operatorem zespół MPD firmy Weatherford przedstawił najnowszy plan operacyjny mający na celu rozwiązanie problemu. Preferowanym rozwiązaniem było zwiększenie przeciwciśnienia przy jednoczesnym powolnym podnoszeniu gęstości błota o 0,5 ppg (0,06 SG). Umożliwiło to wiertnicy kontynuowanie wiercenia bez czekania na regulację płuczki i bez znacznego zwiększania gęstości płuczki. Dzięki tej regulacji ten sam zestaw do wiercenia otworów dennych został użyty do wiercenia docelowej głębokości przekroju poziomego podczas jednego przejazdu.

Przez całą operację rozwiązanie Modus aktywnie monitorowało napływ i straty do odwiertu, umożliwiając spółce operacyjnej stosowanie płuczek wiertniczych o niższej gęstości i ograniczenie zużycia barytu. Jako uzupełnienie płuczki o małej gęstości w odwiercie, technologia Modus MPD aktywnie zastosowała przeciwciśnienie na głowicy odwiertu, aby łatwo poradzić sobie z ciągle zmieniającymi się warunkami w odwiercie. Tradycyjne metody zwykle wymagają kilku godzin lub dnia, aby zwiększyć lub zmniejszyć gęstość błota.

Stosując technologię Modus, operator wykonał odwierty na docelową głębokość dziewięć dni przed dniami projektowymi (15 dni). Dodatkowo, zmniejszając gęstość mułu o 1,0 ppg (0,12 SG) i dostosowując przeciwciśnienie w celu zrównoważenia ciśnienia w odwiercie i formacji, firma operacyjna obniżyła całkowite koszty. Dzięki temu rozwiązaniu firmy Weatherford podczas jednego przejazdu odwiercono poziomy odcinek o długości 18 000 stóp (5486 metrów), zwiększając mechaniczny współczynnik penetracji (ROP) o 18% w porównaniu z czterema pobliskimi konwencjonalnymi odwiertami.

06. Perspektywy przyszłości technologii MPD

Opisane powyżej przypadki, w których wartość tworzona jest poprzez poprawę wydajności, to tylko jeden z przykładów szerszego zastosowania rozwiązania Modus firmy Weatherford. Do 2024 r. na całym świecie zostanie wdrożona seria systemów, które pozwolą na dalsze rozszerzenie zastosowania technologii kontroli ciśnienia, umożliwiając innym firmom operacyjnym zrozumienie i osiągnięcie długoterminowej wartości przy mniejszej liczbie skomplikowanych sytuacji i wyższej jakości konstrukcji odwiertów.

Przez wiele lat przemysł energetyczny stosował technologię kontroli ciśnienia wyłącznie podczas operacji wiertniczych. Weatherford ma odmienne zdanie na temat kontroli ciśnienia. Jest to rozwiązanie zwiększające wydajność, mające zastosowanie w wielu, jeśli nie wszystkich, kategoriach odwiertów naftowych, w tym odwiertach poziomych, odwiertach kierunkowych, odwiertach rozwojowych, odwiertach wielostronnych i nie tylko. Dzięki ponownemu zdefiniowaniu celów, jakie może osiągnąć kontrola ciśnienia w odwiercie, włączając cementowanie, eksploatację obudowy i inne operacje, wszyscy czerpią korzyści ze stabilnego odwiertu, unikając zapadania się odwiertu i uszkodzeń formacji, przy jednoczesnym zwiększeniu wydajności.

Na przykład kontrolowanie ciśnienia podczas cementowania umożliwia przedsiębiorstwom operacyjnym bardziej proaktywne reagowanie na zdarzenia w odwiercie, takie jak napływ i straty, poprawiając w ten sposób izolację strefową. Cementowanie kontrolowane ciśnieniem jest szczególnie skuteczne w studniach o wąskich oknach wiertniczych, słabych złożach lub minimalnych marginesach. Stosowanie narzędzi i technologii kontroli ciśnienia podczas operacji wykończeniowych pozwala na łatwą kontrolę ciśnienia podczas instalacji narzędzi wykończeniowych, poprawiając wydajność operacyjną i zmniejszając ryzyko.

Lepsza kontrola ciśnienia w bezpiecznych oknach operacyjnych, mająca zastosowanie do wszystkich odwiertów i operacji. Dzięki ciągłemu pojawianiu się rozwiązań Modus i systemów kontroli ciśnienia dostosowanych do różnych zastosowań, możliwa jest teraz kontrola ciśnienia w większej liczbie odwiertów naftowych. Rozwiązania firmy Weatherford mogą zapewnić kompleksową kontrolę ciśnienia, ograniczając liczbę wypadków, poprawiając jakość odwiertu, zwiększając jego stabilność i zwiększając produkcję.

Czas publikacji: 20 marca 2024 r